Hvilke specielle processer kræves til skimmeludvikling af konvekse skulder luftfri flaske?

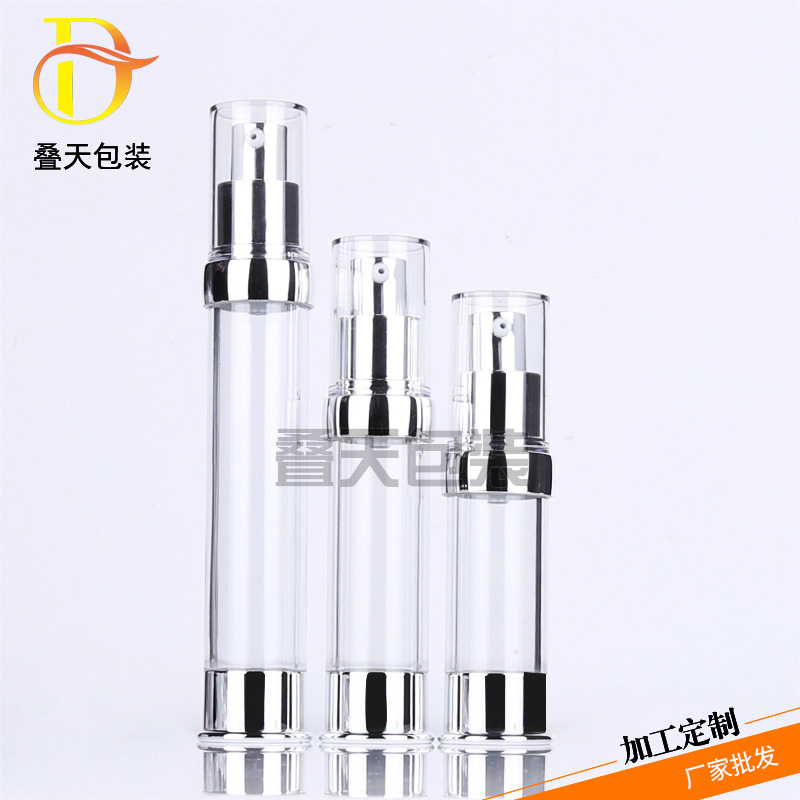

Inden for kosmetisk emballage, Konveks skulder luftfri flaske er gradvist blevet den foretrukne emballage til høje værditilvækstprodukter såsom essenser og ampuller på grund af dets unikke buede skulderdesign, tætningspræstation og avanceret tekstur. Imidlertid stiller formudviklingen af denne innovative struktur ekstremt høje krav til processen. Som Yuyao Dietian Packaging Co., Ltd., som har været dybt engageret i fremstillingen af kosmetiske containere i mere end ti år, har vi opsummeret følgende nøgleprocessvanskeligheder og løsninger gennem teknisk nedbør og praktisk akkumulering.

1. Kompleks buet overfladestøbning: Højpræcisionsafskærmning og gasassisteret teknologi

Den buede skulderdesign af den konvekse skuldervakuumflaske er dens kerne -salgssted, men denne asymmetriske buede overfladestruktur er meget let at forårsage krympning eller deformation på grund af ujævn afkøling under injektionsstøbningsprocessen. Med henblik herpå kræver formudvikling brugen af højpræcision fem-akset bearbejdningsteknologi for at sikre, at den geometriske nøjagtighed af afskedsfladen styres inden for ± 0,02 mm. På samme tid indsprøjtes gennem den gasassisterede støbningsproces (gasassisteret støbning) med højtryksnitrogen i formen under injektionsstøbningsprocessen, så den smeltede plastik jævnt fylder flaske skulderbuet overflade for at undgå strukturelle defekter forårsaget af vægten tykhed forskellen.

2. Vakuumforseglingssystem: Multi-komponent Collaborative Design og Micro-Gap Control

Vakuumflaskens kernefunktion afhænger af den nøjagtige matchning af foringen og flaskeorganet. Formudvikling kræver det samtidige design af fjederreturstrukturen og støbelhaviteten i stempelforseglingssystemet og sikrer, at kløften tolerance mellem komponenterne er ≤0,05 mm. Til dette formål bruger vi modulært formdesign, forudsiger komponentens krympningshastighed gennem simuleringssoftware og integrerer finjusteringsindsatser i formen for at opnå "nul kørende" samling af komponenter efter injektionsstøbning.

3. overfladebehandlingsproces: spejludladning og nano-coating-teknologi

High-end kosmetisk emballage har strenge krav til overfladefinish. Den komplekse buede overflade af skulderdelen skal bearbejdes ved spejludladningsmaskinering (Mirror EDM) for at danne en ultra-glat struktur på RA≤0,1μm på overfladen af formhulen. For yderligere at forbedre ridsemodstanden kan formen integreres med PVD-belægningsteknologi på nano-niveau, så den færdige flaske har både metallisk struktur og anti-fingeraftryksegenskaber.

4. Materiel tilpasningsevne: Hurtig kølingsløsning til høj-temperaturteknisk plastik

For at imødekomme den kemiske resistens og trykstyrke af vakuumflasker bruges ofte med høj gennemsigtig ingeniørplast, såsom PMMA og Tritan. Injektionsstøbningstemperaturen for sådanne materialer er så høj som 280-320 ° C, hvilket let kan forårsage termisk deformation af formen. Vores løsning er at designe et kølesystem med dobbelt kredsløb, integrere et spiralkobberrør inde i formen og samarbejde med vandcirkulation med lav temperatur for at øge køleeffektiviteten med 40%, samtidig med at man undgår stresskrakning af materialet på grund af overdreven temperaturforskel.

.jpg)